En octobre 2017, nous sommes partis en Turquie découvrir la fabrication de produits en coton biologique, depuis le champ de coton jusqu’à la confection.

Forcément, ce n’était pas notre premier voyage en Turquie. Depuis la création de Picture en 2009, l’ensemble de nos produits lifestyle en coton biologique sont faits dans l’usine de confection Seyfeli à Izmir. Depuis bientôt 10 ans, nous la visitons 2 à 3 fois par an pour les développements produits et les suivis de production.

Par contre, découvrir les étapes précédentes, et débuter le cheminement depuis le champ de coton, nous ne l’avions jamais fait !

En effet, nous trouvons capital de connaître la chaine entière d’approvisionnement. Le produit fini est une chose, mais la manière dont il est teint, la qualité de son tricotage, sa composition biologique et l’ensemble des personnes impliquées derrière nous importent tout autant.

Regardez plutôt :

09 Octobre 2017. Après un très bon High Five Festival à Annecy, direction Izmir pour 5 jours.

1ère étape : le champ de coton biologique.

Söke, Turquie.

Quand on parle de coton biologique, on fait d’abord référence à la culture du coton.

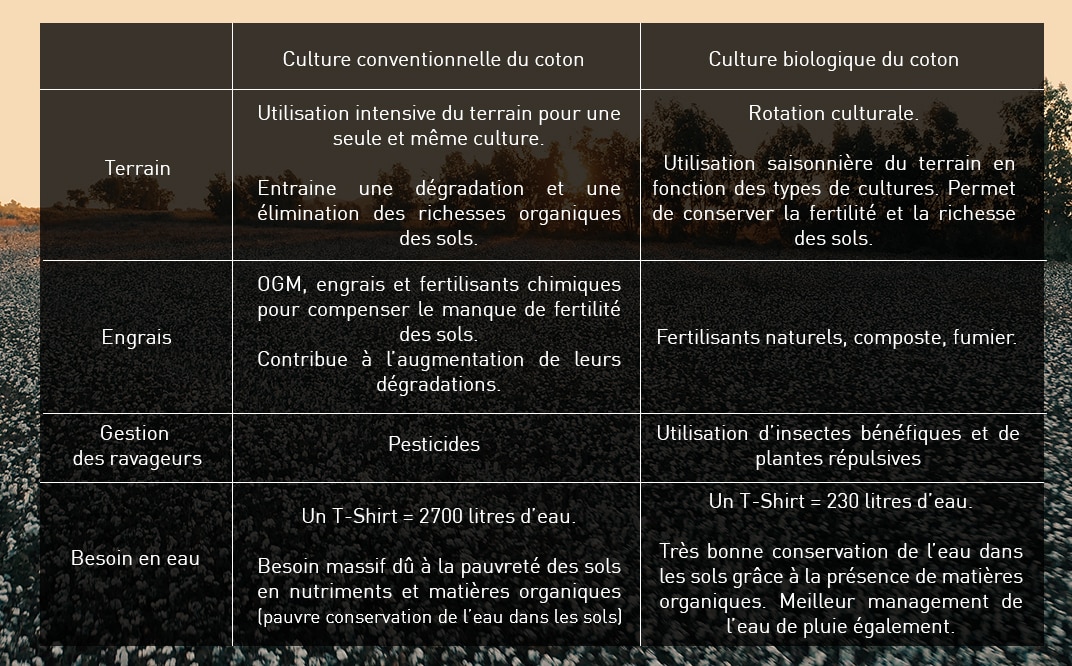

Quelles sont les différences entre une culture biologique et une culture conventionnelle ?

Prenons 1m² comme référence. Sur une saison de culture, un procédé conventionnel permet de récolter 500 grammes de coton, contre 200 grammes de coton biologique. L’utilisation de pesticides et fertilisants permet de faire pousser le coton beaucoup plus vite et donc d’en récolter davantage. Cette pratique non-naturelle a ses limites et affecte grandement les sols et l’environnement.

Quand nous étions sur place, le fermier nous disait que les sols dégradés par une utilisation intensive de pesticides finissaient par être inutilisables. Après 3 ans de culture acharnée, 2 ans étaient nécessaires pour que les sols se reconstituent d’eux-mêmes… De plus, ces sols étant de moins bonne qualité au fil des cultures, une quantité hallucinante d’eau était nécessaire pour compenser les dégâts déjà causés.

Voici en détail les principales différences entre ces deux cultures :

Les différences sont frappantes et elles peuvent être traduites en terme d’impact sur l’environnement. Sur des problématiques environnementales et sociétales clés, la culture biologique permet de limiter grandement nos impacts.

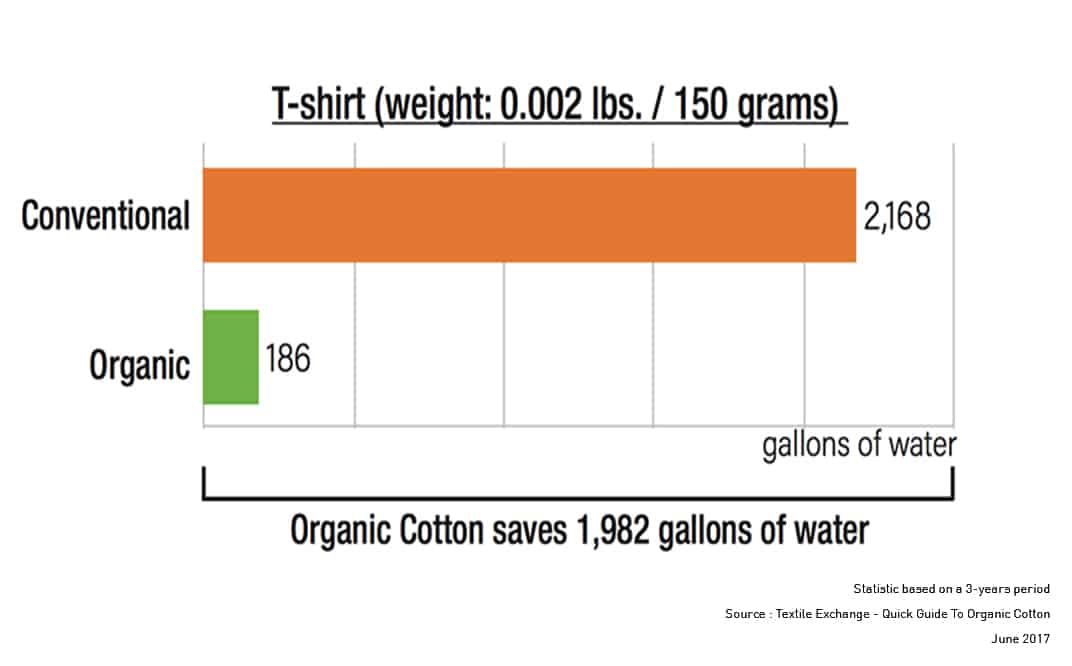

Les chiffres les plus récents (Juin 2017) de Textile Exchange sont les suivants :

– Réchauffement climatique et émissions CO2 = – 46%

– Eutrophisation (pollution) de l’eau = – 26%

– Salinisation et acidification des sols = – 70%

– Consommation en eau = – 91%

Enfin, les problèmes de santé sont aussi une conséquence réelle de l’utilisation intense de pesticides et fertilisants chimiques utilisés lors d’une culture conventionnelle.

La volatilité des pesticides a un impact direct sur la qualité de l’air et des sols et peut entraîner des problèmes de santé autant pour les humains que pour les animaux.

2ème étape : le ginning.

Söke, Turquie.

A une petite dizaine de kilomètres des champs, l’entreprise familiale Sökpam s’occupe de stocker le coton récolté puis de séparer la fibre de coton de sa graine grâce à la « ginning machine ». Sökpam est propriétaire des champs de coton biologique que nous avons visités mais ils assurent aussi le ginning pour d’autres exploitants.

En pleine période de récolte, les camions pleins à craquer reviennent des champs, passent à la pesée, et déversent le coton.

Après le passage dans la machine, la fibre est compactée d’un côté sous forme de bottes, prêtes à être envoyées pour la filature. De l’autre, les graines seront réutilisées sous plusieurs formes : replantation, nourriture des animaux ou huile de cuisine.

3ème et 4ème étapes : La filature et le tricotage. Torbali, Turquie.

A 78km au nord de Söke, nous arrivons à Torbali, chez Uçak Tekstil.

Cette entreprise va s’occuper de la filature puis du tricotage. C’est probablement l’étape la plus visuelle et intrigante !

Comment des fibres de coton grossières et discontinues peuvent-elles être assemblées pour créer un fil très fin ? Même avec les machines de filature sous nos yeux, le processus ne nous paraissait pas très clair…

La réponse est : le twisting. Les fibres sont torsadées entre elles, d’abord de manière assez grossière, qui donne au coton une forme de corde, puis une seconde fois avec un rythme de torsion beaucoup plus intense pour aboutir à un fil très fin.

Voilà pourquoi un fil casse facilement quand on tire dessus, car la base du fil est discontinue, elle est juste la torsion de plusieurs fibres.

Au-dessus de l’espace de filature, on trouve plusieurs machines à tricoter. 96 bobines de fil sont utilisées par machine pour aboutir à un tissu brut.

5ème étape : La teinture.

Torbali, Turquie.

A 3 kilomètres du tricotage se trouve l’entreprise Bati Basma, spécialisée en teinture sur textile. Tout est intégré en interne, y compris la création de couleurs faites par des chimistes, respectant le standard Oeko-Tex 100.

La vidéo est pour le coup bien plus explicite que des mots, mais en gros, imaginez une machine à laver géante qui va teindre le tissu, puis une série de machines pour sécher le tissu et tester la fixation des couleurs.

Les tissus sont teints selon les demandes des fournisseurs. Ainsi, quand nous dessinons les produits sur Illustrator et choisissons les couleurs sur une base Pantone, les chimistes doivent ensuite recréer la substance colorante.

Dernière étape : La confection. Izmir, Turquie.

Izmir, Turquie.

Perchée sur les hauteurs d’Izmir avec une vue imprenable sur la mer Egée, l’usine de confection Seyfeli est celle avec qui nous sommes en contact direct pour les développements depuis bientôt 10 ans !

Découpe selon patronage, impression à base d’eau, broderie et assemblage sont réalisés en interne pour aboutir à un produit fini. Un service de prototypage est aussi présent.

Au-delà de l’aspect purement produit, c’est surtout l’aspect social et humain qui a retenu notre attention. Les espaces de travail sont immenses, une cantine est à disposition des employés pour le midi, on trouve même un espace détente avec tables de ping-pong et terrasse extérieure.

Chaque jour à 15h, c’est le « tea time » : tout le monde se rejoint pour faire une pause et les lumières des espaces de travail vides s’éteignent automatiquement.

Mais l’avantage employé qu’on a trouvé le plus incroyable, c’est le service de navettes mis �à disposition gratuitement. Deux navettes attendent les employés en fin de journée et les ramènent chez eux. Plusieurs points de déposes sont prévus pour satisfaire tout le monde. Le service est aussi disponible le matin.

Seray, la responsable de l’usine, nous a avancé 2 arguments pour justifier ce formidable choix :

– Le bien-être salarié

– Le co-voiturage car le trafic routier à Izmir est saturé

C’est ainsi que notre visite s’achève, devant nos produits passant au contrôle qualité, prêts à être envoyés aux magasins, et bientôt chez vous.

Si notre volonté de transparence est réelle, elle ne suffit pas pour s’assurer du respect du code du travail, et du respect des personnes.

Ainsi, nous travaillons avec plusieurs organismes professionnels qui régissent les pratiques agricoles, chimiques et sociales sur l’ensemble du processus :

– GOTS et Organic Content Standart pour l’aspect coton biologique + social.

– Oeko-Tex 100 Standard 1 pour l’utilisation de produits chimiques

– Fair Wear Foundation pour une amélioration perpétuelle des conditions de travail.