Engagement environnemental et social, Technologie produit, Voyage

Des bouteilles plastiques aux vestes de ski – 4/5

Article publié le

En octobre 2018, nous sommes partis à Taiwan pour retracer tout le process de fabrication d’une veste de ski, des bouteilles plastiques jusqu’au produit fini.

Episode 4 : Teindre un tissu et lui appliquer une membrane imper-respirante.

C’est la double-étape finale avant de confectionner le produit fini.

1/ Teinture

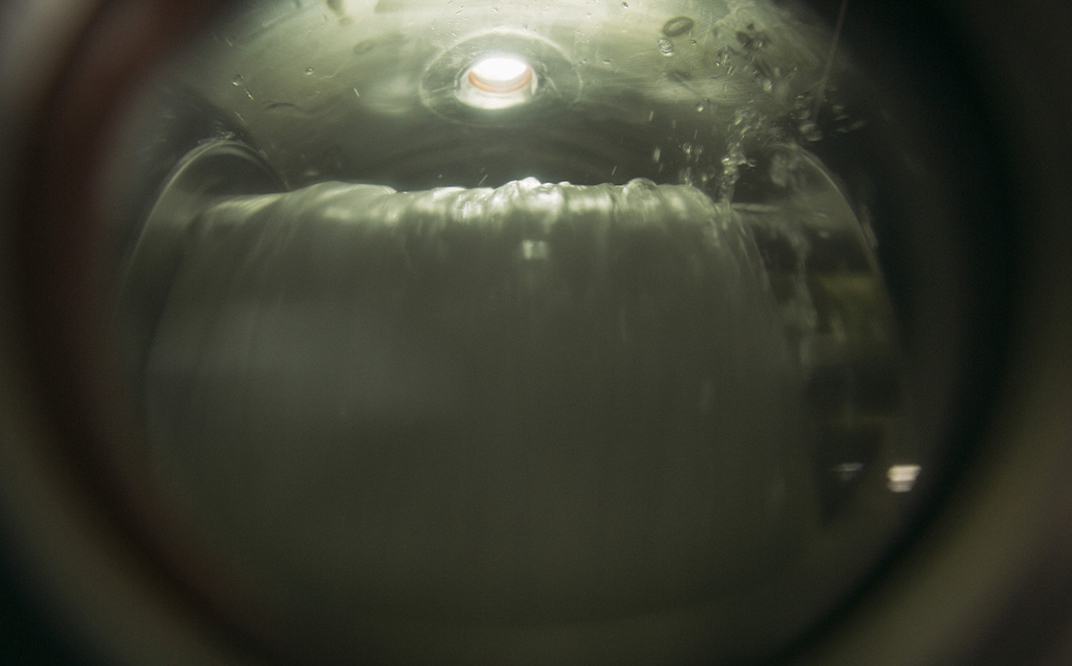

Le tissu brut entre dans une sorte de grosse machine à laver, alimentée au préalable avec le colorant qu’on veut donner. Le tissu ressort sous environ 1h complètement teint. Il y a ensuite une étape de lavage/séchage.

Vue de l’intérieur de la machine avec un tissu brut en train d’être teint.

Le tissu teint sort de la machine.

La création du colorant fait appel à plusieurs produits chimiques. Le mot « chimie » est malheureusement souvent connoté « nocif ». La création d’une couleur, c’est de la chimie.

Un produit chimique peut tout à fait (et heureusement) être complètement inoffensif !

100% de nos tissus techniques sont certifiés Bluesign Approved Fabric, c’est à dire qu’aucun produit chimique nocif n’a été utilisé, à aucun moment des différents process : filature, tissage, teinture, lamination. C’est la certification la plus exigeante sur l’aspect chimie.

Fioles de différentes couleurs

C’est également après la teinture que nous appliquons sur le tissu notre traitement déperlant Teflon EcoElite sans produits chimiques nocifs (PFC).

A ce jour, notre modèle de teinture est conventionnel et nous devons nous améliorer. Nous travaillons notamment sur une alternative de teinture qui peut se faire au même moment que la filature. Cela permet de faire coup double au niveau de toutes consommations : eau et énergie.

2/ Lamination

Le tissu est teint, il est déperlant, mais il n’est ni imperméable ni respirant. Or, c’est indispensable pour considérer fabriquer une veste de ski technique.

La lamination consiste à coller une membrane imper-respirante contre le tissu.

On peut appliquer la colle sur 100% du tissu. On le fait notamment sur des tissus stretch (car risque de décollage/délamination quand on étire le tissu).

Sinon, un collage partiel avec des points de colle suffit.

En blanc la membrane, en jaune le tissu, juste avant le collage.

La membrane laissera passer l’air, mais pas l’eau. Après le traitement déperlant, la membrane agit comme une deuxième barrière contre l’eau.

Selon la technicité de la membrane, les niveaux de respirabilité et d’imperméabilité seront différents.

Notre tissu est maintenant teint et technique ! Il n’y a plus qu’a le découper pour assembler les différentes parties.

A découvrir dans la dernière étape : confection.